| Issue |

Med Sci (Paris)

Volume 35, Number 12, Décembre 2019

Anticorps monoclonaux en thérapeutique

|

|

|---|---|---|

| Page(s) | 1153 - 1159 | |

| Section | Bioproduction | |

| DOI | https://doi.org/10.1051/medsci/2019219 | |

| Published online | 06 January 2020 | |

La bioproduction des anticorps monoclonaux

Biomanufacturing of monoclonal antibodies

1

Centre de recherche sur les thérapeutiques en santé humaine, Conseil national de recherche du Canada, Montréal, Québec H4P 2R2, Canada

2

Laboratoires français du fractionnement et des biotechnologies, Les Ulis, Courtaboeuf Cedex, France

3

Département de biochimie et médecine moléculaire, Université de Montréal, Montréal, Québec H3C 3J7, Canada

* yves.durocher@cnrc-nrc.gc.ca

Les anticorps monoclonaux font désormais partie intégrante de l’arsenal thérapeutique pour une multitude de maladies. Étant donné le nombre croissant de produits commerciaux et de candidats en développement, l’état actuel des systèmes de bioproduction est une préoccupation majeure de l’industrie. La productivité des plateformes d’expression, ainsi que la performance des technologies utilisées dans les procédés en amont et en aval, sont des facteurs critiques qui ont un impact sur le coût et la durée du développement des anticorps thérapeutiques. De multiples stratégies de génie cellulaire peuvent être utilisées pour l’amélioration de la production des anticorps et pour un contrôle accru des modifications post-traductionnelles, comme la glycosylation, particulièrement importante, car elle peut avoir un effet prononcé sur l’activité thérapeutique des anticorps. Les avancées des techniques « omiques » rendent maintenant possibles de nouvelles approches pour l’amélioration de ces plateformes. Nous passons ici en revue les progrès en bioproduction essentiels à la croissance continue du marché des anticorps thérapeutiques.

Abstract

Antibody-based drugs are an increasingly important part of the therapeutic arsenal against a wide variety of medical conditions. As the number of commercial products and pipeline candidates grows, a crucial issue facing the industry is the current and future state of biomanufacturing. The productivity of the protein expression platforms, along with the performance of the technologies impacting upstream and downstream bioprocessing, are critical factors affecting the cost and time of therapeutic antibody development and commercialization. Cell engineering strategies are being used to improve the production of antibodies and to better control their quality in terms of posttranslational modifications, in particular with regards to their glycosylation state, as this can influence their therapeutic activity. Additionally, the advance of “omics” technologies have recently given rise to new possibilities in improving these expression platforms. We review here the various advances in biomanufacturing essential to the continued growth of the therapeutic antibody market.

© 2019 médecine/sciences – Inserm

Depuis la création du premier anticorps monoclonal (AcM) en 1975 par Georges Köhler et César Milstein, les AcM sont devenus un des outils thérapeutiques et diagnostiques les plus puissants de la médecine moderne. Parmi les 10 médicaments les plus vendus dans le monde, cinq sont maintenant des AcM, représentant des ventes de plus de 50 milliards de dollars (environ 45 milliards d’euros) en 2017. Le chiffre d’affaires pour l’ensemble des AcM sur le marché, avec plus de 80 produits commercialisés, a dépassé le cap des 100 milliards de dollars (environ 90 milliards d’euros) cette même année. Plusieurs centaines d’autres AcM sont à divers stades de développement pour le diagnostic et le traitement d’une diversité toujours croissante d’indications. De quelques centaines de grammes au début des essais cliniques, la production annuelle d’un AcM peut atteindre plusieurs centaines de kilos pour un « blockbuster » (Figure 1). Il est estimé que la demande mondiale se situe entre 15 et 20 tonnes par an et que les prévisions de croissance se maintiennent au-delà de 10 % annuellement pour les 5 à 10 prochaines années.

|

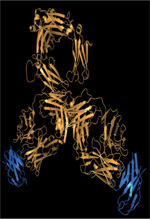

Figure 1. Représentation schématique des grandes étapes allant de la recherche à la production commerciale d’un anticorps. La durée accordée à la recherche est difficilement quantifiable et peut s’étendre sur plusieurs décennies. La durée en développement et essais de phases cliniques est indiquée à titre indicatif et peut également varier selon le projet. De la découverte d’un anticorps thérapeutique à l’autorisation réglementaire, ce processus prend typiquement 10-15 ans. Les quantités d’anticorps généralement requises sont indiquées, mais peuvent être moindres selon les doses thérapeutiques nécessaires et le nombre de patients. |

Le marché des AcM évolue également avec l’avènement de nouveaux formats (anticorps bispécifiques, fragments d’anticorps et protéines de fusion), des besoins pointus pour la médecine personnalisée ainsi que la croissance du marché des biosimilaires. Ces changements mettent une grande pression sur l’industrie de la bioproduction afin d’augmenter ses rendements et diminuer ses coûts, et ce, à de multiples échelles de production pour une diversité croissante de produits. La sélection des systèmes d’expression, des plateformes de production et de purification est donc critique, car chacun de ces éléments aura un impact sur le temps et les coûts de développement ainsi que sur la qualité du produit final.

Historique

C’est en 1984 que Georges Köhler et César Milstein ont obtenu le prix Nobel de physiologie ou médecine pour leur travail sur la génération d’hybridomes pour la production d’AcM, qui consiste à fusionner un lymphocyte B de souris (cellule produisant un anticorps, mais incapable de se reproduire) avec une cellule de myélome murin (cellule cancéreuse se reproduisant de façon indéfinie) [1]. Ces hybridomes, capables de sécréter de façon continue des anticorps en quantités importantes, ont marqué le début d’une ère nouvelle en médecine. Le muromonab-CD3 (OKT3) a été le premier AcM produit à grande échelle par un hybridome et fut commercialisé en 1985 par Ortho Biotech pour une utilisation dans la prévention du rejet aigu des allogreffes rénales. On a rapidement constaté que lorsqu’injecté à répétition chez le patient, celui-ci développe fréquemment des anticorps neutralisants dirigés contre l’anticorps murin, réduisant ou même annulant son efficacité thérapeutique, sans compter les risques de réactions allergiques et d’anaphylaxie. Avec l’avancée des méthodes de biologie moléculaire, la production d’AcM recombinants a rapidement complété puis remplacé l’utilisation d’hybridomes. La biologie moléculaire a ainsi permis de construire des anticorps chimériques plus « humains », en greffant les domaines variables d’anticorps murins aux domaines constants d’anticorps humains. Initialement, ces AcM chimérisés puis les anticorps humanisés étaient produits dans les hybridomes (Sp2/0) ou myélomes murins (NS0).

Comme pour les anticorps murins, les AcM produits par des cellules NS0 et Sp2/0 sont aussi à l’origine d’une réponse immunitaire, en partie à cause des séquences variables murines résiduelles, mais aussi à cause de la présence de faibles quantités de certains sucres qui sont immunogènes chez l’humain (surtout le galactose-α-1,3-galactose). Ces systèmes sont encore utilisés aujourd’hui pour certains des produits les plus anciens, ainsi que pour quelques anticorps à utilisation diagnostique pour l’imagerie. Pour ces derniers, la productivité du système d’expression et la glycosylation aberrante ont moins d’impact, car les quantités requises pour ces produits sont moindres et ils ne sont administrés qu’en petites doses et de façon non chronique.

Un tournant dans l’histoire de la fabrication des AcM a été la mise en œuvre des cellules ovariennes de hamster chinois (CHO) pour la biofabrication de l’activateur tissulaire du plasminogène (tPA) en 1987. Se sont ensuite succédées plusieurs protéines recombinantes thérapeutiques, dont l’érythropoïétine (EPO) en 1989, le premier anticorps recombinant chimérique abciximab (ReoPro) en 1994, suivi du premier anticorps humanisé, le daclizumab (Zenapax) en 1997.

Depuis, le mode d’expression en cellule CHO domine. Aujourd’hui, plus de 50 % des AcM commerciaux sont fabriqués dans ces cellules et ce pourcentage atteint 80 % pour ceux mis sur le marché au cours des cinq dernières années (Figure 2). Les raisons pour lesquelles ce système s’est imposé au fil des ans sont relativement simples: 1) les cellules CHO se sont avérées être des cellules robustes et faciles à manipuler génétiquement ; 2) la qualité, la reproductibilité et l’innocuité des nombreux produits commerciaux manufacturés avec ces cellules rassurent les autorités réglementaires ; et 3) il y a une somme astronomique de connaissances accumulées au fil des ans sur ce système d’expression par l’industrie biotechnologique et les structures académiques.

|

Figure 2. Distribution des systèmes d’expression utilisés pour la production d’anticorps monoclonaux commercialisés (imagerie médicale et anticorps thérapeutiques). |

Les systèmes d’expression alternatifs aux cellules CHO

Malgré la domination des cellules CHO, de nombreux systèmes d’expression alternatifs pour la bioproduction d’AcM (et autres protéines recombinantes) sont actuellement en développement. Cependant, à ce jour, seuls quelques-uns sont utilisés pour la génération d’anticorps commerciaux ou pour des études en phases cliniques. Parmi ceux-ci, les cellules humaines Per.C6® (cellules de rétine humaines immortalisées) [2] sont utilisées pour la production de l’otilimab, un anticorps indiqué pour le traitement de l’arthrite rhumatoïde sévère (phase II). Ce système d’expression confère une meilleure biocompatibilité puisqu’il n’y a pas addition de glycanes non humains à l’anticorps ; de plus, il montre une productivité s’approchant des cellules CHO. Par contre, l’expérience en développement clinique est loin d’être aussi étendue que pour les cellules CHO, et cette lignée est potentiellement susceptible d’être contaminée par des virus (humains) transmis par les manipulateurs [3, 4]. Il y a aussi les cellules HEK293 provenant d’un rein embryonnaire humain utilisées, entre autres, pour la bioproduction de protéines de fusion Fc1, tels que les facteurs de coagulation VIII (Eloctate® ; rFVIII-Fc) et IX (Alprolix® ; rFIX-Fc) pour le traitement respectif des hémophilies A et B, et l’agoniste du récepteur du GLP-1 (peptide-1 de type glucagon), le dulaglutide (Trulicity® ; GLP-1-Fc) pour le traitement du diabète de type 2 [4].

Les cellules d’hybridome de rat YB2/0, qui permettent la production d’AcM avec un faible niveau de fucosylation (afin d’augmenter leur activité thérapeutique) [5], sont, quant à elles, utilisées pour fabriquer le rolédumab, une Ig(immunoglobuline) d’isotype G1 humaine dirigée contre l’antigène D du système rhésus sanguin, pour la prévention de l’allo-immunisation fœto-maternelle chez les femmes RhD-négatives (phase II), ou l’ublituximab, un anticorps chimérique dirigé contre l’antigène CD20 utilisé, entre autres, dans le traitement de la leucémie lymphoïde chronique et de la sclérose en plaques de type récurrente-rémittente (phase III).

Pour les systèmes de levures, plusieurs souches sont utilisées pour la production d’enzymes ou d’autres protéines recombinantes (insuline, interférons, hormone de croissance), mais seule Pichia pastoris est actuellement mise à contribution pour la production d’AcM, avec, dans certains cas, des titres de l’ordre de 1 à 2 g/L de culture dans des bioréacteurs [6]. Pichia constitue un système prometteur afin de réduire les coûts de production, car cet organisme prolifère rapidement (temps de division d’environ 1 à 3 h, comparé aux cellules de lignées de mammifères qui se divisent tous les 10 à 24 h environ) dans des milieux de culture simples et peu coûteux. La modification génétique de ce système est relativement aisée et permet d’introduire ou d’éliminer les gènes d’enzymes de glycosylation nécessaires ou problématiques afin d’obtenir des protéines présentant des motifs de glycosylation humains [7]. Aujourd’hui, ce système est utilisé pour la fabrication de l’eptinézumab, une IgG1 humanisée mais non glycosylée (mutation N297A) dirigée contre des peptides apparentés aux séquences codées par le gène de la calcitonine (calcitonin gene-related peptide, CGRP), qui est en phase clinique III pour le traitement de la migraine.

Depuis plusieurs années, un travail considérable a été réalisé pour amener la production d’AcM dans des systèmes d’expression provenant des études de biologie moléculaire effectuées chez les végétaux. L’utilisation de méthodes d’ingénierie génétique a permis d’éliminer les enzymes responsables de la présence de sucres immunogéniques, tels le xylose ou le α-1,3 fucose. Récemment, des plants de tabac ont été utilisés pour la production de trois anticorps (cosfroviximab, larcaviximab et porgaviximab) pour le traitement d’infections par le virus Ebola (actuellement testés dans des essais cliniques de phase I/II). Aussi, la lignée cellulaire parenchymateuse BY2, dérivée de la plante Nicotiana tabacum [8], est utilisée pour la production du tulinercept, une protéine de fusion constituée du domaine extracellulaire du récepteur de type II du TNF-a (tumor necrosis factor alpha receptor, TNFRII) fusionné à la région Fc d’une IgG1 humaine, pour le traitement de colites ulcératives (ou recto-colites hémorragiques) (en phase II). Quoique ces systèmes d’expression présentent certains avantages par rapport aux cellules CHO (coûts de production réduits, mise à l’échelle facilitée ou rapidité accrue de mise en production industrielle), le nombre important de nouveaux AcM en développement et en phase clinique qui sont actuellement produits en cellules CHO indique que ces cellules vont certainement demeurer le système d’expression commercial prédominant pour les 20 à 30 prochaines années.

Ingénierie cellulaire pour améliorer les rendements, la qualité et accélérer le développement de clones stables

Au fil des ans, la productivité volumétrique des cellules CHO a été grandement améliorée. Au début des années 1990, celle-ci était de 50-100 mg/l. Aujourd’hui, on parle plutôt de 3 g/l en moyenne (avec des titres rapportés allant jusqu’à 10 g/l) pour des échelles de production entre 2 000 et 20 000 litres [9, 10]. Afin d’augmenter la productivité et aussi d’accélérer le long et fastidieux processus de génération de clones stables, plusieurs approches novatrices ont été développées. Après sa transfection dans les cellules, le vecteur d’expression qui code la séquence de l’AcM doit s’intégrer de façon stable dans le génome cellulaire. Puisque ce phénomène d’intégration est relativement rare et aléatoire, il est généralement nécessaire de cribler plusieurs centaines, voire des milliers de cellules (clones) afin de trouver celles qui produisent l’anticorps en grande quantité, et ce, de façon stable dans le temps (idéalement plus de 60 jours sans perte de productivité). Afin de favoriser l’intégration dans des régions transcriptionnellement actives du génome, et aussi pour les maintenir dans cet état, des séquences particulières d’ADN (S/MAR [scaffold/matrix attachment regions] ou UCOE [ubiquitous chromatin opening elements]) sont ajoutées au plasmide d’expression [11]. Un site précis du génome de la cellule préalablement caractérisé comme étant transcriptionnellement actif, peut être également ciblé. Cela peut se faire à l’aide de recombinases (Flp, Cre) et de vecteurs d’expression contenant des sites de recombinaison (FRT ou loxP) [12]. Une fois qu’une lignée clonale mère est sélectionnée (selon sa forte productivité, sa stabilité et la qualité du produit), sa simple transfection avec un autre vecteur d’expression codant pour un anticorps permet, en présence de la recombinase, d’échanger la séquence codante déjà intégrée dans le génome par celle contenue dans ce nouveau vecteur. Ceci permet d’obtenir très rapidement des clones producteurs stables ayant des performances très similaires à celles de la lignée mère, mais qui produisent un autre anticorps. Ces approches d’échange de cassette par recombinaison (recombination-mediated cassette exchange, ou RMCE) attirent l’intérêt de l’industrie, car elles permettent de réduire le temps nécessaire à la génération de lignées stables de plusieurs mois et pourraient bientôt être déployées pour la génération de lignées CHO productrices commerciales [13].

Ce n’est que récemment que les techniques de séquençage de nouvelle génération ont fait leur apparition dans la communauté CHO. La première percée fut certainement le séquençage du génome des cellules CHOK1 [14], un sous-clone dérivé de la lignée parentale, suivi par d’autres génomes de cellules CHO et aussi celui du hamster chinois, dont elles sont issues [15]. Combinée aux autres techniques « omiques », telles la protéomique, la transcriptomique, la métabolomique et la fluxomique, la génomique ouvre aujourd’hui la porte à la génération d’une abondance de connaissances approfondies sur ce qui caractérise les clones CHO très performants. Avec la venue de l’intelligence artificielle qui permettra d’intégrer les sommes immenses de données générées par ces techniques, et de l’utilisation du système CRISPR/Cas9, qui facilite grandement les manipulations génétiques, l’application des résultats de ces recherches dans la création de lignées CHO plus performantes ne saurait tarder [16].

Les systèmes d’expression utilisés pour la production de glycoprotéines ont des machineries de glycosylation très différentes. Les plantes, les levures et les lignées cellulaires non humaines peuvent générer des glycanes qui sont souvent absents des protéines humaines naturelles. Pour éviter toute réponse immunitaire potentielle, les glycanes présents sur les protéines biothérapeutiques doivent être compatibles avec une utilisation chez l’humain. Au fil des ans, beaucoup d’études ont contribué à élucider le rôle de la glycosylation des protéines dans leurs fonctions biologiques. En ce qui concerne les AcM, le glycane présent dans la région Fc de l’IgG (lié à l’asparagine en position 297) joue un rôle important dans la modulation de nombreuses fonctions effectrices immunitaires et biologiques essentielles, telles les activités de cytotoxicité cellulaire dépendante des anticorps (ADCC), de la phagocytose cellulaire dépendante des anticorps (ADCP) ou de la cytotoxicité dépendante du complément (CDC), l’induction de réponses anti-inflammatoires, ou la modulation de la demi-vie de la molécule dans la circulation [17, 18].

Ainsi, les glycanes non fucosylés de la région Fc d’IgG1 humaine renforcent la liaison aux récepteurs de la région Fc de type III (RFcγIIIa ou CD16a) présents à la surface des lymphocytes NK (natural killer) et sur des sous-populations de monocytes, de macrophages et de cellules dendritiques [19]. Cette augmentation d’affinité permet une meilleure activité thérapeutique des anticorps utilisés dans le traitement de cancers, en déclenchant une forte ADCC [20]. Puisque les AcM représentent de loin la classe la plus importante de glycoprotéines thérapeutiques, la recherche pour le développement de stratégies permettant de produire des anticorps ayant des glycanes faiblement ou non fucosylés s’est intensifiée. Initialement, les cellules CHO-Lec13 et les cellules de myélome de rat YB2/0 (EMABling® ont été utilisées, la première du fait de son déficit de synthèse de GDP-fucose (dû à l’absence de l’enzyme GDP-mannose 4,6-déhydratase) et la seconde en raison de son niveau d’expression réduit de l’enzyme fucosyltransférase FUT8 [21]. Depuis lors, une lignée CHO dont le gène FUT8 a été délété, FUT8-KO (knock-out), a été établie (CHO Potelligent®) et plusieurs anticorps non fucosylés produits avec ces cellules sont maintenant commercialisés (benralizumab, mogamulizumab, etc.). Alternativement, la plateforme GlycoMAb consiste à surexprimer l’enzyme β(1,4)-N-acétylglucosaminyltransférase-III (GnTIII) afin d’ajouter un résidu de N-acétylglucosamine en position bissectrice sur le glycane de la région Fc, le rendant moins reconnaissable par l’enzyme FUT8 et réduisant ainsi le niveau de fucosylation de l’anticorps produit. Depuis, plusieurs autres méthodes pour réduire le niveau de fucosylation des glycanes des anticorps ont été développées [22, 23].

L’acide sialique (ou acide N-acétylneuraminique) peut être conjugué au galactose terminal du glycane de la région Fc en liaison α-2,3 ou en liaison α-2,6. La sialylation de type α-2,6 (et non α-2,3) sur des IgG polyclonales provenant de donneurs (IVIg, intravenous immunoglobulins), joue un rôle critique dans l’activité anti-inflammatoire de ces immunoglobulines [24]. Dans les cellules CHO, la sialylation est essentiellement de type α-2,3 car ces cellules n’expriment pas l’enzyme SIAT6 (sialyltransferase 6) permettant la génération de liaisons α-2,6. Des travaux d’ingénierie cellulaire ont donc été réalisés afin de produire des cellules CHO capables d’incorporer efficacement des acides sialiques sur les glycanes des anticorps avec des liaisons α-2,6 [25, 26]. Dans le futur, certains anticorps ou domaines d’anticorps pourraient être produits à grande échelle avec ces cellules de façon à modifier le profil de sialylation et ainsi bonifier leur activité biologique.

Le futur de la biofabrication

L’avènement de la médecine personnalisée a définitivement contribué à l’apparition de thérapeutiques qui s’adressent à des marchés plus petits et plus diversifiés. Ces nouveaux marchés nécessitent des procédés de biofabrication mieux adaptés et plus flexibles afin d’offrir des médicaments aux coûts plus abordables. De plus, l’accélération du développement de produits biologiques permettant d’atteindre la clinique plus rapidement est un enjeu clé, surtout pour les petites et moyennes entreprises dont le financement est souvent précaire et limité. Depuis un peu plus d’une dizaine d’années, l’utilisation de systèmes à usage unique s’est largement répandue dans l’industrie. Contrairement aux systèmes réutilisables en verre ou acier inoxydable, les systèmes jetables permettent de s’affranchir des étapes de nettoyage et de stérilisation de tous les composés venant en contact avec le matériel biologique, de même que de la validation et de la documentation de ces étapes. Ceci permet de réduire considérablement les risques de contaminations biologiques, maximise l’utilisation de la suite de bioproduction et réduit significativement l’investissement nécessaire à la construction de nouvelles usines de biofabrication [27, 28].

Une tendance plus récente dans l’industrie biotechnologique est l’adoption de procédés en continu pour la biofabrication de molécules thérapeutiques [29]. Cette approche consiste à alimenter le bioréacteur avec un flux continu de milieu de culture frais et enrichi tout en soutirant un volume identique de la culture. De cette culture soutirée en continu, on sépare, à l’aide de filtres spéciaux, le milieu contenant l’anticorps des cellules qui, elles, sont retournées dans le bioréacteur. L’anticorps contenu dans le milieu clarifié est purifié en continu sur résine de protéine A2 grâce à des colonnes de chromatographie agencées en parallèle. S’ensuivent des étapes d’inactivation virale, de « polissage » du produit3 et de filtration/diafiltration afin de s’assurer de l’innocuité et de la stérilité de celui-ci. Cette approche, surtout lorsqu’elle est combinée aux systèmes à usage unique, offre plusieurs avantages par rapport aux procédés de cuvées alimentées4 tant au niveau du coût des matières premières, des investissements en équipements/infrastructures, que de la flexibilité accrue du lieu de biofabrication et de la qualité/reproductibilité supérieure du produit fabriqué [30].

Plutôt que de développer des clones stables, ce qui nécessite un investissement important et des délais appréciables, des méthodes alternatives moins coûteuses et plus rapides, mais garantissant la qualité et l’innocuité du produit, sont nécessaires. Des progrès importants ont été réalisés permettant de produire très rapidement des populations polyclonales de cellules CHO (pools) dont la productivité dépasse souvent le gramme d’anticorps par litre. La qualité de ces AcM étant égale à celle obtenue par l’utilisation de clones, il serait alors possible d’utiliser cette façon de les produire pour des études cliniques [31, 32]. De plus, les plateformes de transfection transitoires, qui consistent à introduire le vecteur d’expression dans les cellules cultivées en bioréacteur à l’aide d’agents de transfection efficaces (comme le polyéthylènimine), génèrent aussi des titres volumétriques qui s’approchent ou dépassent le gramme par litre [33-35]. Étant donné que ces titres peuvent être atteints en moins de trois semaines suivant la transfection, cette approche serait industriellement viable afin de répondre à des pandémies (pour la production d’anticorps neutralisants) ou même pour des études cliniques exploratoires (phase 0) [32]. Une autre approche, qui gagne aussi en intérêt, est la production d’AcM par transcription-traduction in vitro. Une construction plasmidique codant le gène d’une protéine d’intérêt est transcrite en ARN messager puis traduite en protéine lorsqu’elle est incubée avec des extraits ribosomiques cellulaires (de bactéries, de levures ou même de cellules CHO) et de cofacteurs spécifiques. Quoique cette approche ne soit pas de la « biofabrication » en tant que telle, elle permet la production de protéines contenant des acides aminés non naturels, permettant de les conjuguer de façon site-spécifique (par exemple pour la fabrication d’anticorps conjugués à des toxines ou antibody-drug conjugates, ADC) [36]. Cette technologie a été utilisée à des échelles de plus de 100 litres et a permis d’obtenir des titres dépassant les 700 mg/L de GM-CSF (facteur de stimulation des colonies de granulocytes et de macrophages) en seulement 10 heures [37]. Il y a actuellement un ADC produit par cette technique en essai clinique de phase I, ciblant la molécule CD745 qui est fortement exprimée dans le myélome multiple (MM) et les lymphomes non Hodgkiniens (LNH).

La chromatographie d’affinité sur des colonnes remplies de billes de résine couplées à la protéine A est, à l’heure actuelle, la méthode de purification des anticorps par excellence, en raison de la liaison hautement spécifique entre la protéine A et la région Fc des IgG [38]. Cependant, la productivité de cette approche est limitée par le débit restreint pouvant être appliqué sur ces colonnes, de même que par leur taille limitée. Récemment, un système de membrane tridimensionnelle en hydrogel polymère a été développé. Ce système est destiné à remplacer les matrices classiques à base de billes de résines pour la purification. Cette technique permettrait de gagner jusqu’à trente fois plus en capacité de purification, quand on la compare à l’utilisation de résines conventionnelles pour des applications similaires. Plus important encore, ce gain de productivité signifie que l’étape de purification ne constituerait plus un goulot d’étranglement dans l’ensemble du processus de production, contrairement aux systèmes actuels [39]. Des méthodes employant la précipitation par des polymères de polyéthylène glycol directement dans le milieu récolté sont également en développement et sont potentiellement beaucoup plus économiques que les billes de résines couplées à la protéine A pour la capture en continu des anticorps [40]. La fabrication de molécules thérapeutiques utilisant ces procédés pourrait ainsi éventuellement coûter beaucoup moins cher qu’aujourd’hui.

Conclusion

L’engouement de l’industrie pour les AcM ne semble pas prêt de se tarir. Avec la multitude de nouveaux formats d’anticorps, tels les anticorps bispécifiques, les anticorps couplés à des toxines et les nano-anticorps, cette famille de molécules va continuer à dominer le paysage des biothérapeutiques dans les années à venir [41, 42]. Étant donné que certains de ces nouveaux formats présentent des défis de bioproduction, l’amélioration des performances des systèmes d’expression actuels ou le déploiement de nouveaux systèmes d’expression mieux adaptés pour ces molécules seront nécessaires. L’utilisation de systèmes à usage unique couplés à des procédés de production et de purification en continu contribuera certainement à réduire leurs coûts de biofabrication, permettant peut-être de démocratiser davantage l’accès à ces nouveaux médicaments.

Liens d’intérêt

Les auteurs déclarent n’avoir aucun lien d’intérêt concernant les données publiées dans cet article.

Roland Béliard est CEO de LFB Biomanufacturing dont la plateforme YB2/0 est citée dans le texte. Ceci est une publication du CNRC portant le numéro NRC-HHT_53456.

Le terme polissage (polishing) indique toutes les étapes additionnelles de purification subséquentes à la purification par affinité de la protéine afin de réduire les impuretés à des niveaux acceptables. Typiquement, ceci inclut les stratégies de chromatographie telles que l’échange d’ions (IEX), l’utilisation de résines en mode mixte ou l’utilisation de la chromatographie sur membrane, la chromatographie d’interaction hydrophobe (HIC), et la chromatographie à l’hydroxyapatite (HA).

La culture cellulaire en cuvée alimentée (fed-batch) est définie comme une technique opérationnelle dans les processus biotechnologiques de production de protéines dans laquelle un ou plusieurs nutriments (substrats) sont fournis au bioréacteur pendant la culture et dans lesquels le ou les produits restent dans le bioréacteur jusqu’au moment de la récolte.

Références

- Köhler G, Milstein C. Continuous cultures of fused cells secreting antibody of predefined specificity. Nature 1975 ; 256: 495–497. [Google Scholar]

- Jones D, Kroos N, Anema R, et al. High-level expression of recombinant IgG in the human cell line per.c6. Biotechnol Prog 2003 ; 19: 163–168. [CrossRef] [PubMed] [Google Scholar]

- Tsuruta LR, Lopes Dos Santos M, Yeda FP, et al. Genetic analyses of Per. C6 cell clones producing a therapeutic monoclonal antibody regarding productivity and long-term stability. Appl Microbiol Biotechnol 2016 ; 100: 10031–10041. [CrossRef] [PubMed] [Google Scholar]

- Dumont J, Euwart D, Mei B, et al. Human cell lines for biopharmaceutical manufacturing: history, status, and future perspectives. Crit Rev Biotechnol 2015: 1–13. [Google Scholar]

- Sibéril S, de Romeuf C, Bihoreau N, et al. Selection of a human anti-RhD monoclonal antibody for therapeutic use: impact of IgG glycosylation on activating and inhibitory Fc gamma R functions. Clin Immunol 2006 ; 118: 170–179. [CrossRef] [PubMed] [Google Scholar]

- Berdichevsky M, d’Anjou M, Mallem MR, et al. Improved production of monoclonal antibodies through oxygen-limited cultivation of glycoengineered yeast. J Biotechnol 2011; 155: 217–24. [CrossRef] [PubMed] [Google Scholar]

- Love KR, Dalvie NC, Love JC. The yeast stands alone: the future of protein biologic production. Curr Opin Biotechnol 2018 ; 53: 50–58. [Google Scholar]

- Hanania U, Ariel T, Tekoah Y, et al. Establishment of a tobacco BY2 cell line devoid of plant-specific xylose and fucose as a platform for the production of biotherapeutic proteins. Plant Biotechnol J 2017 ; 15: 1120–1129. [CrossRef] [PubMed] [Google Scholar]

- Wurm FM. Production of recombinant protein therapeutics in cultivated mammalian cells. Nat Biotechnol 2004 ; 22: 1393–1398. [CrossRef] [PubMed] [Google Scholar]

- Li F, Vijayasankaran N, Shen AY, et al. Cell culture processes for monoclonal antibody production. MAbs 2010 ; 2: 466–479. [CrossRef] [PubMed] [Google Scholar]

- Saunders F, Sweeney B, Antoniou MN, et al. Chromatin function modifying elements in an industrial antibody production platform–comparison of UCOE, MAR, STAR and cHS4 elements. PLoS One 2015 ; 10: e0120096. [CrossRef] [PubMed] [Google Scholar]

- Zhang L, Inniss MC, Han S, et al. Recombinase-mediated cassette exchange (RMCE) for monoclonal antibody expression in the commercially relevant CHOK1SV cell line. Biotechnol Prog 2015 ; 31: 1645–1656. [CrossRef] [PubMed] [Google Scholar]

- Hamaker NK, Lee KH. Site-specific integration ushers in a new era of precise CHO cell line engineering. Curr Opin Chem Eng 2018 ; 22: 152–160. [CrossRef] [PubMed] [Google Scholar]

- Xu X, Nagarajan H, Lewis NE, et al. The genomic sequence of the Chinese hamster ovary (CHO)-K1 cell line. Nat Biotechnol 2011 ; 29: 735–741. [CrossRef] [PubMed] [Google Scholar]

- Rupp O, MacDonald ML, Li S, et al. A reference genome of the Chinese hamster based on a hybrid assembly strategy. Biotechnol Bioeng 2018 ; 115: 2087–2100. [CrossRef] [PubMed] [Google Scholar]

- Stolfa G, Smonskey MT, Boniface R, et al. CHO-omics review: the impact of current and emerging technologies on chinese hamster ovary based bioproduction. Biotechnol J 2018 ; 13: e1700227. [Google Scholar]

- Jennewein MF, Alter G. The immunoregulatory roles of antibody glycosylation. Trends Immunol 2017 ; 38: 358–372. [CrossRef] [PubMed] [Google Scholar]

- Jefferis R.. Glycosylation as a strategy to improve antibody-based therapeutics. Nat Rev Drug Discov 2009 ; 8: 226–234. [CrossRef] [PubMed] [Google Scholar]

- Shields RL, Lai J, Keck R, et al. Lack of fucose on human IgG1 N-linked oligosaccharide improves binding to human Fcgamma RIII and antibody-dependent cellular toxicity. J Biol Chem 2002 ; 277: 26733–26740. [CrossRef] [PubMed] [Google Scholar]

- Niwa R, Sakurada M, Kobayashi Y, et al. Enhanced natural killer cell binding and activation by low-fucose IgG1 antibody results in potent antibody-dependent cellular cytotoxicity induction at lower antigen density. Clin Cancer Res 2005 ; 11: 2327–2336. [CrossRef] [PubMed] [Google Scholar]

- Durocher Y, Butler M. Expression systems for therapeutic glycoprotein production. Curr Opin Biotechnol 2009 ; 20: 700–707. [Google Scholar]

- Pereira NA, Chan KF, Lin PC, et al. The less-is-more in therapeutic antibodies: Afucosylated anti-cancer antibodies with enhanced antibody-dependent cellular cytotoxicity. MAbs 2018 ; 10: 693–711. [CrossRef] [PubMed] [Google Scholar]

- Lalonde ME, Durocher Y. Therapeutic glycoprotein production in mammalian cells. J Biotechnol 2017 ; 251: 128–140. [CrossRef] [PubMed] [Google Scholar]

- Anthony RM, Ravetch JV. A novel role for the IgG Fc glycan: the anti-inflammatory activity of sialylated IgG Fcs. J Clin Immunol 2010 ; 30: Suppl 1 S9–14. [CrossRef] [PubMed] [Google Scholar]

- Raymond C, Robotham A, Spearman M, et al. Production of alpha2,6-sialylated IgG1 in CHO cells. MAbs 2015 ; 7: 571–583. [CrossRef] [PubMed] [Google Scholar]

- Washburn N, Schwab I, Ortiz D, et al. Controlled tetra-Fc sialylation of IVIg results in a drug candidate with consistent enhanced anti-inflammatory activity. Proc Natl Acad Sci USA 2015 ; 112: E1297–E1306. [CrossRef] [Google Scholar]

- Shukla AA, Gottschalk U. Single-use disposable technologies for biopharmaceutical manufacturing. Trends Biotechnol 2013 ; 31: 147–154. [CrossRef] [PubMed] [Google Scholar]

- Frank GT. Transformation of biomanufacturing by single-use systems and technology. Curr Opin Chem Eng 2018 ; 22: 62–70. [Google Scholar]

- Bielser JM, Wolf M, Souquet J, et al. Perfusion mammalian cell culture for recombinant protein manufacturing. A critical review. Biotechnol Adv 2018 ; 36: 1328–1340. [CrossRef] [Google Scholar]

- Fisher AC, Kamga MH, Agarabi C, et al. The current scientific and regulatory landscape in advancing integrated continuous biopharmaceutical manufacturing. Trends Biotechnol 2019 ; 37: 253–267. [CrossRef] [PubMed] [Google Scholar]

- Fan L, Rizzi G, Bierilo K, et al. Comparative study of therapeutic antibody candidates derived from mini-pool and clonal cell lines. Biotechnol Prog 2017 ; 33: 1456–1462. [CrossRef] [PubMed] [Google Scholar]

- Stuible M, van Lier F, Croughan MS, et al. Beyond preclinical research: production of CHO-derived biotherapeutics for toxicology and early-phase trials by transient gene expression or stable pools. Curr Opin Chem Eng 2018 ; 22: 145–151. [Google Scholar]

- Daramola O, Stevenson J, Dean G, et al. A high-yielding CHO transient system: coexpression of genes encoding EBNA-1 and GS enhances transient protein expression. Biotechnol Prog 2014 ; 30: 132–141. [CrossRef] [PubMed] [Google Scholar]

- Rajendra Y, Hougland MD, Alam R, et al. A high cell density transient transfection system for therapeutic protein expression based on a CHO GS-knockout cell line: process development and product quality assessment. Biotechnol Bioeng 2015 ; 112: 977–986. [CrossRef] [PubMed] [Google Scholar]

- Stuible M, Burlacu A, Perret S, et al. Optimization of a high-cell-density polyethylenimine transfection method for rapid protein production in CHO-EBNA1 cells. J Biotechnol 2018 ; 281: 39–47. [CrossRef] [PubMed] [Google Scholar]

- Martin RW, Des Soye BJ, Kwon YC, et al. Cell-free protein synthesis from genomically recoded bacteria enables multisite incorporation of noncanonical amino acids. Nat Commun 2018 ; 9: 1203. [PubMed] [Google Scholar]

- Zawada JF, Yin G, Steiner AR, et al. Microscale to manufacturing scale-up of cell-free cytokine production: a new approach for shortening protein production development timelines. Biotechnol Bioeng 2011 ; 108: 1570–1578. [CrossRef] [PubMed] [Google Scholar]

- Liu Z, Mostafa SS, Shukla AA. A comparison of protein A chromatographic stationary phases: performance characteristics for monoclonal antibody purification. Biotechnol Appl Biochem 2015 ; 62: 37–47. [CrossRef] [PubMed] [Google Scholar]

- Jacquemart R, Vandersluis M, Zhao M, et al. A single-use strategy to enable manufacturing of affordable biologics. Comput Struct Biotechnol J 2016 ; 14: 309–318. [CrossRef] [PubMed] [Google Scholar]

- Burgstaller D, Jungbauer A, Satzer P. Continuous integrated antibody precipitation with two-stage tangential flow microfiltration enables constant mass flow. Biotechnol Bioeng 2019 ; 116: 1053–1065. [CrossRef] [PubMed] [Google Scholar]

- Richards DA. Exploring alternative antibody scaffolds: antibody fragments and antibody mimics for targeted drug delivery. Drug Discov Today Technol 2018 ; 30: 35–46. [CrossRef] [PubMed] [Google Scholar]

- Bannas P, Hambach J, Koch-Nolte F. Nanobodies and nanobody-based human heavy chain antibodies as antitumor therapeutics. Front Immunol 2017 ; 8: 1603. [CrossRef] [PubMed] [Google Scholar]

Liste des figures

|

Figure 1. Représentation schématique des grandes étapes allant de la recherche à la production commerciale d’un anticorps. La durée accordée à la recherche est difficilement quantifiable et peut s’étendre sur plusieurs décennies. La durée en développement et essais de phases cliniques est indiquée à titre indicatif et peut également varier selon le projet. De la découverte d’un anticorps thérapeutique à l’autorisation réglementaire, ce processus prend typiquement 10-15 ans. Les quantités d’anticorps généralement requises sont indiquées, mais peuvent être moindres selon les doses thérapeutiques nécessaires et le nombre de patients. |

| Dans le texte | |

|

Figure 2. Distribution des systèmes d’expression utilisés pour la production d’anticorps monoclonaux commercialisés (imagerie médicale et anticorps thérapeutiques). |

| Dans le texte | |

Current usage metrics show cumulative count of Article Views (full-text article views including HTML views, PDF and ePub downloads, according to the available data) and Abstracts Views on Vision4Press platform.

Data correspond to usage on the plateform after 2015. The current usage metrics is available 48-96 hours after online publication and is updated daily on week days.

Initial download of the metrics may take a while.